+48 71 780 30 20 / info@camdivision.com

Wiercenie głębokich otworów (deep hole drilling)

Wykonując na obrabiarce CNC wiercenie skomplikowanych, głębokich otworów w praktyce często trzeba stosować specyficzną technologię obróbki. Jednym z prostszych sposobów jest napisanie dedykowanego programu bezpośrednio na sterowniku maszyny. Metoda ta choć bardzo niezawodna i przejrzysta jednak nie jest pozbawiana wad. Problem polega na czasochłonności samego procesu, braku automatyzacji oraz niezintegrowaniu z zewnętrznym oprogramowaniem CAM. Aby poradzić sobie ze wszystkimi powyższymi niedogodnościami logiczne wydawałoby się wdrożenie obróbki głębokich otworów do całego procesu programowania CAM.

Ale czy NX CAM daje nam takie możliwości ?

Przyjrzyjmy się temu zagadnieniu bliżej.

Na początek jeszcze jedno spojrzenie na rysunek naszego modelu - teraz już z naniesionymi najważniejszymi dla nas wymiarami (za chwilę może to być istotne, ponieważ będziemy analizować fragmenty kodu NC).

Zaznaczę też, że dla wszystkich wierteł o średnicy 10mm przyjęto długość ścinu (punkt DP) równą 3mm. W efekcie powstaje nietypowy kąt stożka wiertła ale moim celem była wygodna analiza ścieżki narzędzia, a nie zgodność z narzędziami dostępnymi w katalogach producentów.

Wiercenie w cyklu

Najprostszą metodą jest wykonanie wiercenia z wykorzystaniem standardowych cyklów wiertarskich jakie oferuje nasz sterownik maszyny.

Można tutaj użyć przykładowo operacji DRILLING i pozostawiając parametr Motion Output (Wynik ruchu) = Machine Cycle (Cykl maszynowy) zastosować jedną z dostępnych opcji Cycle (Cykl), na przykład Dril, Deep (Wiercenie głębokie).

W zależności od możliwości naszej obrabiarki oraz konfiguracji postprocesora otrzymamy zapewne jedne z cyklów wiercenia jakie oferuje nasz sterownik. Może to być przykładowo G83, CYCLE83, CYCL DEF 205, itp…

Poglądowy kod NC mógłby wyglądać jak niżej:

% O0001__wiercenie_w_cyklu () N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: DRILLING__10) N5 (Naddatek: 0.00) N6 G28 G91 Z0. N7 G90 N8 T05 M06 N9 (Narzedzie: STD_DRILL__10) N10 (D=10.000) N11 S2000 M03 N12 G00 X0.0 Y0.0 N13 G43 Z25. H05 N14 G94 N15 G83 X0.0 Y0.0 Z-156. R2. F250. Q5. N16 G80 N17 M05 N18 G28 G91 Z0. N19 G90 N20 M30 %

Zapis ten jest bardzo przejrzysty i wygodny (szczególnie dla operatora maszyny) ponieważ bardzo łatwo i szybko można zmienić parametry cyklu bez korzystania z zewnętrznego oprogramowania CAM .

Ale … „im dalej w las tym więcej drzew"…

Kiedy bardziej „wgryzamy się" w praktyczne programowanie głębokich otworów coraz częściej dochodzimy do wniosku, że możliwości jakie oferują nam standardowe cykle to zbyt mało.

Często chcemy wykonać najpierw wiercenie pilotem, zagłębiać się we wstępny otwór na lewych obrotach, zwalniać posuw przy wejściu/wyjściu z materiału itd.

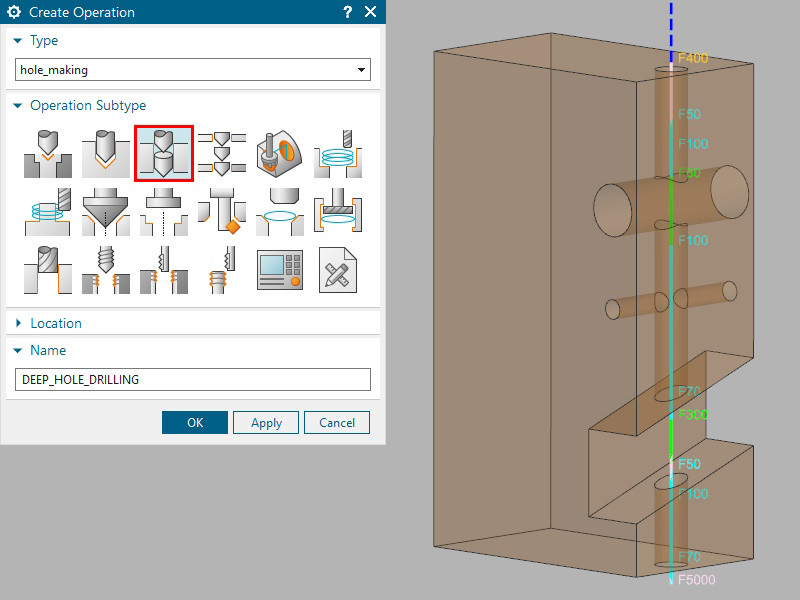

Wiercenie głębokie bez cyklu

Teoretycznie dedykowane są do tego takie operacje jak DEEP_HOLE_DRILLING oraz SEQUENTIAL_DRILLING ale najważniejsze jest ustawienie parametru Motion Output (Wynik ruchu) = Single Moves (Pojedyncze ruchy).

Opcję Cycle (Cykl) na początek ustawimy jako Dril Deep (Wiercenie głębokie).

Dla przejrzystości omawianego zagadnienia początkowo wyłączymy wszystkie opcje związane z czasami postoju, modyfikacją obrotów wrzeciona oraz zmianami chłodziwa.

W najprostszej odsłonie (bez pilota oraz przecinających otworów/rowków) ścieżka narzędzia mogłaby wyglądać jak niżej:

Posuwy

Warto zwrócić uwagę, że na prezentowanej ścieżce widać zmianę posuwów w trakcie wiercenia.

Należałoby zacząć od tego, że aby posuwy były zmienne to trzeba zajrzeć na zakładkę Feed & Speeds (Posuwy i obroty) i wszystko porządnie zdefiniować, zgodnie z naszymi oczekiwaniami.

Jeśli dodatkowo chcemy wizualnie zobaczyć zmianę posuwu na ścieżce narzędzia to na zakładce Options (Opcje) należy wejść w Edit Display (Edytuj wyświetlanie) i aktywować przełącznik Feed Rates (Posuwy).

Wartości posuwów będą widoczne po kliknięciu przycisku Replay (Odtwórz).

- ruch roboczy rozpoczynamy od poziomu Top Offset (Odsunięcie górne),

- wiercimy zredukowanym posuwem First Cut (Pierwsza ścieżka) do głębokości First Cut (Pierwsza ścieżka) powiększonej o ścin narzędzia

-(40% x 10mm) - 3mm = -7mm , - utrzymujemy podstawowy posuw skrawania Cut (Posuw roboczy), aż do odległości przed końcem materiału Last Cut (Ostatni posuw roboczy), gdzie następuje jego redukcja do wartości Last Cut (Ostatni posuw roboczy)

-150mm + (10% x 10mm) = -149mm , - po osiągnięciu głębokości zamodelowanego otworu powiększonej o Bottom Offset (Odsunięcie dolne) oraz ścin narzędzia, następuje wyskok z materiału, z zastosowaniem posuwu Retract (Wyjście)

-150mm - 3mm - 3mm = -156mm .

% O0002__brak_pilota__brak_przeciec () N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: DEEP_HOLE_DRILLING__10) N5 (Naddatek: 0.00) N6 G28 G91 Z0. N7 G90 N8 T05 M06 N9 (Narzedzie: STD_DRILL__10) N10 (D=10.000) N11 S700 M03 N12 G00 X0.0 Y0.0 N13 G43 Z25. H05 N14 G94 N15 Z2. N16 G01 Z-7. F50. N17 Z-149. F100. N18 Z-156. F70. N19 Z2. F5000. N20 G00 Z25. N21 M05 N22 G28 G91 Z0. N23 G90 N24 M30 %

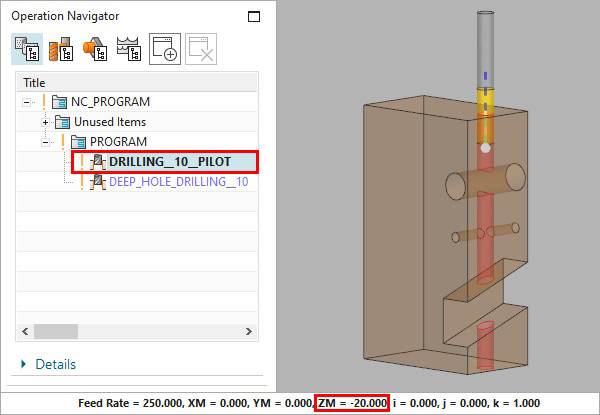

Wiercenie z pilotem

Zwykle podczas wiercenia bardzo głębokich otworów stosujemy „pilota".

Załóżmy więc, że wierciliśmy wcześniej pilotem na głębokość 20mm.

W takiej sytuacji często będziemy potrzebować:

- zastosować dodatkowy posuw wejścia w przygotowany otwór

- wprowadzić narzędzie na zredukowanych, lewych obrotach

- ewentualnie zatrzymać obroty przy wyjściu z materiału

Aby móc spełnić te warunki (szczególnie mowa o dwóch pierwszych) należy utworzyć wstępną operację, która wykona wiercenie prowadzące.

To jest bardzo istotny punkt – jeśli go pominiemy może nam się wydawać, że coś źle działa w oprogramowaniu (a tak naprawdę okazuje się, że nie przygotowaliśmy wystarczająco technologii w NX CAM) !

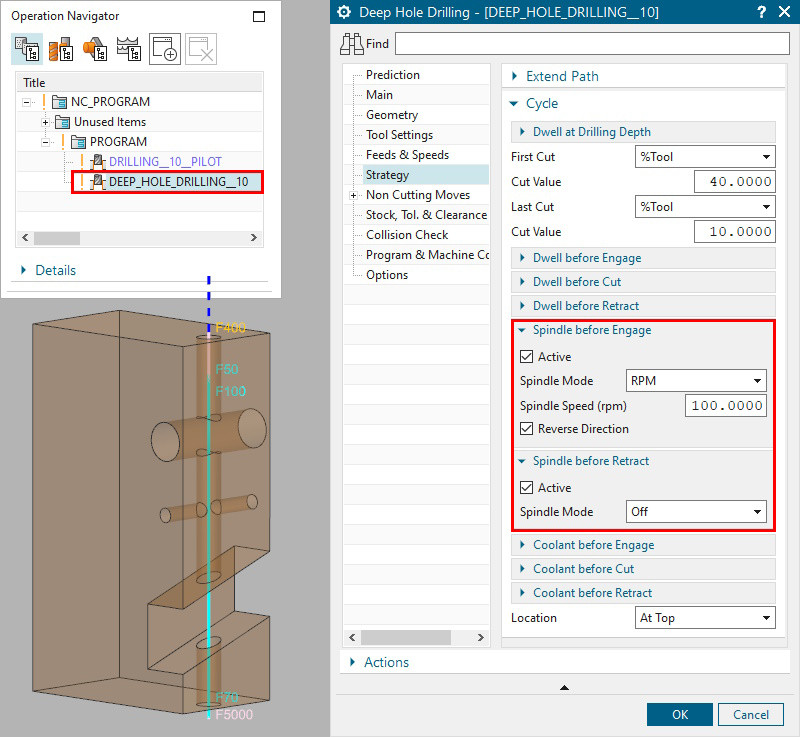

Po wykonaniu wiercenia pilotem możemy wprowadzić dodatkowe zmiany związane z obrotami wrzeciona. W naszym przykładzie zastosujemy wprowadzenie narzędzia na zmniejszonych, lewych obrotach, a podczas wyjeżdżania z otworu całkowicie zatrzymamy wrzeciono.

W samym kodzie NC możemy teraz zaobserwować istotne zmiany:

- w linii N31 zostają załączone zredukowane, lewe obroty

- w linii N32 narzędzie porusza się z posuwem Engage (Wejście) do głębokości wiercenia pilotem pomniejszonej o wysokość ścinu pilota i Top Offset (Odsunięcie górne)

-20mm + 3mm + 2mm = -15mm - w dalszej kolejności następuje normalne wiercenie ze standardowymi obrotami wrzeciona

- w linii N38 zostaje zatrzymane wrzeciono

% O0003__pilot__brak_przeciec () N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: DRILLING__10__PILOT) N5 (Naddatek: 0.00) N6 G28 G91 Z0. N7 G90 N8 T04 M06 N9 T05 N10 (Narzedzie: STD_DRILL__10_PILOT) N11 (D=10.000) N12 S2000 M03 N13 G00 X0.0 Y0.0 N14 G43 Z25. H04 N15 G94 N16 G81 X0.0 Y0.0 Z-20. R2. F250. N17 G80 N18 M01 N19 (Nazwa operacji: DEEP_HOLE_DRILLING__10) N20 (Naddatek: 0.00) N21 G28 G91 Z0. N22 G90 N23 T05 M06 N24 T04 N25 (Narzedzie: STD_DRILL__10) N26 (D=10.000) N27 S700 M05 N28 G00 X0.0 Y0.0 N29 G43 Z25. H05 N30 Z2. N31 S100 M04 N32 G01 Z-15. F400. N33 S700 M03 N34 Z-24. F50. N35 Z-149. F100. N36 Z-156. F70. N37 Z-15. F5000. N38 M05 N39 Z2. N40 G00 Z25. N41 G28 G91 Z0. N42 G90 N43 M30 %

Wykrywanie przecięć otworu

Na przedstawionym przykładzie nasz otwór jest kilka razy przecinany: innymi otworami (fi 16mm i fi 6mm) oraz rowkiem. Jeśli wymienione obszary nie zostały jeszcze obrobione to w praktyce wiercimy w pełnym materiale i nie ma potrzeby modyfikacji parametrów w tych miejscach.

Jeśli jednak technologia wymusza wykonanie w pierwszej konieczności przecinających się z naszym otworem fragmentów modelu to przy wejściu/wyjściu z pustych przestrzeni warto zmodyfikować wartości posuwu.

Odpowiada za to parametr Intersection Strategy (Strategia przecięcia). Poniżej widać dotychczas zastosowane ustawienie None (Brak), które sprawdzi się wiercąc w pełnym materiale (gdy przecięcia nie są jeszcze wykonane).

Po zmianie parametru na Intersection Strategy (Strategia przecięcia) = Patr (Cześć) zostaną uwzględnione przecięcia.

Warto tutaj zauważyć, że otwór o średnicy 6mm został pominięty (jest traktowany jako pełny materiał).

Dzieje się tak dlatego, że jest to mniejsza średnica niż wykonywany przez nas otwór o średnicy 10mm (w tym miejscu nie ma całkowicie pustej przestrzeni lecz pozostaje jeszcze nieobrobiony materiał).

Wskazówka:

Jeśli chcesz uwzględnić przecięcie otworu o średnicy 6mm skorzystaj z parametru IPW (IPW) lub Part and IPW (Część i IPW).

Punkty charakterystyczne

Opracowując technologię wiercenia głębokich otworów w NX CAM warto mieć świadomość, które miejsca są najistotniejsze – nazwijmy je tutaj umownie „punktami charakterystycznymi". Są to obszary gdzie zaczyna się (lub kończy) pusta przestrzeń. Właśnie tam będzie następować zmiana posuwu.

Rozmiar ma znaczenie … czyli wielkość przecięcia

Sama wielkość przecięcia otworu jaką napotyka wiertło też ma znaczenie.

Po zmianie Intersection Strategy (Strategia przecięcia) na inną wartość niż None (Brak) dostępny jest nowy parametr Cross Over Distance (Odległość rozchodzenia). To on będzie decydował o zachowaniu ścieżki narzędzia w pojawiających się przerwaniach naszej cechy.

Z punktu widzenia głębokiego wiercenia w NX CAM nasz rowek nie ma szerokości 25mm ale 22,96mm (zwróć uwagę na „punkty charakterystyczne").

Jeśli wartość parametru Cross Over Distance (Odległość rozchodzenia) jest większa od 22,96mm to narzędzie porusza się przez całe przerwanie z posuwem Step Over (Szerokość).

Jeśli natomiast wartość ta jest mniejsza to zostaje zastosowany posuw Cross Over (Rozchodzenie się) oraz dodatkowo przy wejściu/wyjściu w pustą przestrzeń pojawiają się ruchy typu First Cut (Pierwsza ścieżka) i Last Cut (Ostatni posuw roboczy).

Po wszystkich tych zmianach otrzymujemy już dość zaawansowany kod NC na wiercenie głębokiego otworu z pilotem i przecięciami (poniżej pokazano przykładowy zapis dotyczący tylko jednej operacji z prawej strony ilustracji).

% O0004__pilot_i_przeciecia () N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: DEEP_HOLE_DRILLING__10) N5 (Naddatek: 0.00) N6 G28 G91 Z0. N7 G90 N8 T05 M06 N9 (Narzedzie: STD_DRILL__10) N10 (D=10.000) N11 S700 M05 N12 G00 X0.0 Y0.0 N13 G43 Z25. H05 N14 G94 N15 Z2. N16 S100 M04 N17 G01 Z-15. F400. N18 S700 M03 N19 Z-24. F50. N20 Z-32.755 F100. N21 Z-53.245 F60. N22 Z-99. F100. N23 Z-106. F70. N24 Z-120.965 F300. N25 Z-129.965 F50. N26 Z-149. F100. N27 Z-156. F70. N28 Z-15. F5000. N29 M05 N30 Z2. N31 G00 Z25. N32 G28 G91 Z0. N33 G90 N34 M30 %

Odwiórowywanie

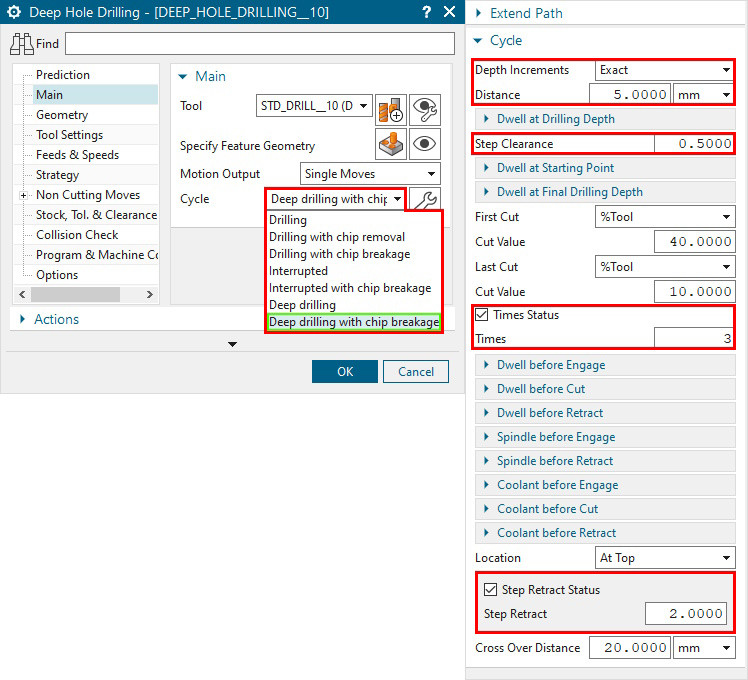

Jeśli zaprezentowane opcje są wciąż niewystarczające to można ustawić parametr Cycle (Cykl) jako Deep drilling with chip breakage (Wiercenie głębokie z rozrywaniem wiórów).

Po tej zmianie pojawi się dodatkowa opcja Step Clearance (Odległość bezpieczna kroku) umożliwiająca „zrywanie wiórów" co określony krok skrawania Maximum Distance (Odległość).

W naszym przykładzie pojedynczy krok wiercenia wynosiłby 5mm po czym następowałby podjazd narzędzia o 0,5mm do góry w celu „złamania wióra".

Jeśli dodatkowo aktywujemy parametr Times Status (Status godzin) możemy wyrzucać wióry do początkowej wartości rozpoczęcia wiercenia (powiązane z „pilotem"). Ruch będzie realizowany pod odpracowaniu konkretnej ilości warstw skrawania określonych przez parametr Times (Godziny).

W naszym przykładzie co trzeci krok skrawania narzędzie wyskakiwałoby dla wyrzucenia wiórów do pustej przestrzeni (tam gdzie nie ma materiału), po czym wracałoby o 0,5mm wyżej od dotychczas osiągniętej głębokości.

Aktywacja parametru Step Retract Status (Status wyjścia kroku) umożliwia oprócz „zerwania wióra" o wartość Step Clearance (Odległość bezpieczna kroku) jeszcze dodatkowy ruch wiertła zadeklarowany parametrem Step Retract (Wyjście kroku). Ten dodatkowy ruch będzie realizowany z posuwem Retract (Wyjście).

W naszym przykładzie po każdym kroku skrawania narzędzie podskoczyłoby 2mm do góry (z posuwem F5000), po czym wykonałoby ruch 1,5mm w dół (z posuwem F400) i będąc już 0,5mm przed dotychczas osiągniętą głębokością kontynuowałoby wiercenie (z posuwem F100).

Otwory nieprzelotowe

Kiedy wiercimy otwór nieprzelotowy to powinniśmy mieć ustawiony parametr Depth Limit (Limit głębokości) = Blind (Nieprzelotowy).

Taka konfiguracja dodatkowo uaktywnia opcję Location (Położenie), która odpowiada za miejsce zmiany warunków skrawania po osiągnieciu dna „ślepego" otworu.

W naszym przykładzie narzędzie po osiągnięci dna otworu podskoczyłoby do góry 6mm i dopiero tam wyłączyłoby obroty wrzeciona .

Poniżej zaawansowany kod NC na wiercenie głębokiego, nieprzelotowego otworu z pilotem, przecięciami i odwiórowywaniem (pokazano przykładowy zapis dotyczący tylko jednej operacji).

Zauważ, że miejsce wyrzucania wiórów (co 3 kroki skrawania) zmienia się i jest związane z przecięciami otworu.

Wynosi ono kolejno:

- Z= -15mm

- Z=-44,245mm

- Z=-120,965mm

% O0005__pilot_przeciecia_odwiorowywanie_nieprzelotowy () N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: DEEP_HOLE_DRILLING__10) N5 (Naddatek: 0.00) N6 G28 G91 Z0. N7 G90 N8 T05 M06 N9 (Narzedzie: STD_DRILL__10) N10 (D=10.000) N11 S700 M05 N12 G00 X0.0 Y0.0 N13 G43 Z25. H05 N14 G94 N15 Z2. N16 S100 M04 N17 G01 Z-15. F400. N18 S700 M03 N19 Z-24. F50. N20 Z-22. F5000. N21 Z-23.5 F400. N22 Z-29. F100. N23 Z-27. F5000. N24 Z-28.5 F400. N25 Z-32.755 F100. N26 Z-15. F5000. N27 Z-32.255 F400. N28 Z-53.245 F60. N29 Z-51.245 F5000. N30 Z-52.745 F400. N31 Z-58.245 F100. N32 Z-56.245 F5000. N33 Z-57.745 F400. N34 Z-63.245 F100. N35 Z-44.245 F5000. N36 Z-62.745 F400. N37 Z-68.245 F100. N38 Z-66.245 F5000. N39 Z-67.745 F400. N40 Z-73.245 F100. N41 Z-71.245 F5000. N42 Z-72.745 F400. N43 Z-78.245 F100. N44 Z-44.245 F5000. N45 Z-77.745 F400. N46 Z-83.245 F100. N47 Z-81.245 F5000. N48 Z-82.745 F400. N49 Z-88.245 F100. N50 Z-86.245 F5000. N51 Z-87.745 F400. N52 Z-93.245 F100. N53 Z-44.245 F5000. N54 Z-92.745 F400. N55 Z-98.245 F100. N56 Z-96.245 F5000. N57 Z-97.745 F400. N58 Z-99. F100. N59 Z-97. F5000. N60 Z-98.5 F400. N61 Z-106. F70. N62 Z-120.965 F300. N63 Z-129.965 F50. N64 Z-127.965 F5000. N65 Z-129.465 F400. N66 Z-134.965 F100. N67 Z-132.965 F5000. N68 Z-134.465 F400. N69 Z-139.965 F100. N70 Z-120.965 F5000. N71 Z-139.465 F400. N72 Z-144.965 F100. N73 Z-142.965 F5000. N74 Z-144.465 F400. N75 Z-149.965 F100. N76 Z-147.965 F5000. N77 Z-149.465 F400. N78 Z-150. F100. N79 Z-144. F5000. N80 M05 N81 Z2. N82 G00 Z25. N83 G28 G91 Z0. N84 G90 N85 M30 %

Wskazówka:

Pamiętaj, że jeśli Depth Limit (Limit głębokości) = Blind (Nieprzelotowy) to wartość Bottom Offset (Odsunięcie dolne) zostanie zignorowana (tak samo jak w każdym innym wierceniu NX CAM).

Dodatkowe informacje

Przedstawiony materiał został opracowany w oparciu o NX2212 i stanowi jedynie poglądowe zobrazowanie tematu. W powyższych rozważaniach celowo pominięto zagadnienia związane z czasami postoju oraz w szczególności z możliwością zmian chłodzenia, co do których w każdej firmie mogą być inne wytyczne.

Sama poprawność pracy obrabiarki zależy w dużej mierze od poprawności dobranej technologii oraz dostosowania postprocesora do indywidualnych wymagań użytkownika, które najczęściej wykraczają poza obszar standardowej konfiguracji.

Chcąc pogłębić i usystematyzować swoją wiedzę zawsze można sięgnąć do oficjalnej dokumentacji Siemens. Poniżej kilka przykładowych linków:

- https://docs.sw.siemens.com/en-US/doc/209349590/PL20220512394070742.xid615615/xid1006983

- https://docs.sw.siemens.com/en-US/doc/209349590/PL20220512394070742.xid615615/xid1058662

- https://docs.sw.siemens.com/en-US/doc/209349590/PL20220512394070742.xid615615/xid1046468

- https://docs.sw.siemens.com/en-US/doc/209349590/PL20220512394070742.xid615615/xid1176718

- https://docs.sw.siemens.com/en-US/doc/209349590/PL20220512394070742.xid615615/xid1051381

- https://docs.sw.siemens.com/en-US/doc/209349590/PL20220512394070742.xid615615/xid1050957

Dodatkowo warto zapoznać się z powiązanymi, a już wcześniej omówionymi tematami: