+48 71 780 30 20 / info@camdivision.com

Metodyki w projektowaniu struktur kompozytów polimerowo-włóknistych z wykorzystaniem programu Fibersim – część pierwsza

Postęp technologiczny zmusza dziś konstruktorów do tworzenia coraz lżejszych, a zarazem wytrzymalszych konstrukcji. Z tego powodu coraz częściej wykorzystuje się materiały kompozytowe. Stanowią one liczną grupę, spośród której wyróżnia się kompozyty włókniste, składające się z różnego rodzaju osnów oraz wzmocnienia w postaci wysokowytrzymałych włókien. Szczególnym rodzajem są kompozyty włókniste wykorzystujące osnowę polimerową. Popularyzacja nowego typu materiału pociąga za sobą również nowe wymagania stawiane m.in. programom CAD związane z efektywnym projektowaniem struktur kompozytowych.

Z powyższych powodów w ofercie firmy CAMdivision znajduje się specjalistyczny dodatek – FibersimTM – rozszerzający programy NXTM, CATIA V5, czy Creo o możliwość definiowania warstw laminatu niezbędnych do spełnienia wymagań stawianych danej części. Ponadto spełnia on funkcję łączącą projektowanie z wytwarzaniem poprzez rozbudowane funkcje symulujące zachowanie tkaniny podczas układania jej w formie, co pozwala na wychwycenie problemów przy wytwarzaniu już na etapie projektu. W połączeniu z dokumentacją technologiczną stworzoną w FibersimTM umożliwia to dostarczenie pełnej informacji na temat sposobu wykonania danego detalu. W niniejszym wpisie zostanie zaprezentowany wycinek możliwości dodatku FibersimTM, skupiający się na funkcjach zwiększających efektywność projektowania i zmian struktury kompozytu włóknistego.

Metodyki w projektowaniu

Proces projektowania struktury materiału kompozytowego sprowadza się do dwóch najważniejszych kwestii. Po pierwsze układ warstw musi pozwalać na ich poprawne ułożenie w narzędziu. W przypadku złożonych geometrycznie kształtów w trakcie wytwarzania można napotkać zjawiska falowania lub mostkowania tkaniny. Za pomocą symulacji dostarczanej przez dodatek FibersimTM projektant jest w stanie wprowadzić należyte zmiany, takie jak podział warstw, nacięcia lub wycięcia, tak aby uniknąć wspomnianych efektów w trakcie produkcji. Ten aspekt ściśle związany jest z przewidywaniem zachowania półproduktu (najczęściej tkaniny) w trakcie formowania. Drugim aspektem projektowania, z którym ma się do czynienia na wcześniejszych etapach, niezwiązanym z wytwarzaniem, jest projektowanie struktury pod kątem spełnienia wymogów związanych z wytrzymałością mechaniczną danego wyrobu, jego sztywnością, czy ostatecznie z masą. Co więcej, projekt często jest współdzielony przez różnych specjalistów, czy to od konstrukcji, wytwarzania, czy też analiz. Dlatego metodyczne podejście w procesie jest bardzo istotne, aby tworzenie nowych elementów oraz wprowadzanie zmian było możliwie jak najszybsze. Z tego powodu FibersimTM oferuje trzy metodyki pracy: Ply Based Design, Zone Based Design, i Multi-Ply Design.

Rysunek 1: Przykładowa część mająca zostać wykonana z kompozytu polimerowo-włóknistego

Zalety każdej z dostępnych metodyk zostaną pokazane na przykładzie części motoryzacyjnej, wchodzącej w skład struktury nośnej nadwozia. Strukturę warstw definiuje się na wyodrębnionej powierzchni wewnętrznej formy, wraz z zaznaczonymi liniami granicami detalu przed ostatecznym docięciem oraz po nim (EXTENDED BOUNDARY oraz NET BOUNDARY). Pozwala to na równoczesne tworzenie struktury z myślą o wytwarzaniu – tak jak ma wyglądać w formie – oraz ostatecznego wyrobu – na przykład dla obliczeń wytrzymałościowych.

Rysunek 2: Przykładowa część z przygotowaną powierzchnią roboczą

Rysunek 3: Powierzchnia robocza wraz z przygotowanymi krzywymi granicznymi

Ply Based Design

Pierwszą, podstawową metodyką, jest Ply Based Design, czyli projektowanie oparte na warstwach. Zakłada ona, że warstwy są elementami niezależnymi od siebie. Definiowanie każdej z nich polega na wskazaniu materiału, orientacji, granicy i punktu początkowego (ręcznym, bądź automatycznym). Sprawdza się wobec elementów prostych strukturalnie, składających się z laminatu o stałej grubości, w których podział na poszczególne rozkroje zależy głównie od stopnia skomplikowania geometrycznego. W celu osiągnięcia jak najniższej masy części, przy jej jak najwyższej wytrzymałości, stosuje się warstwy wzmacniające. Układa się je w regionach najbardziej wytężonych, przez to pogrubienie znajduje się wyłącznie w krytycznych miejscach, co zaoszczędza masę i koszt półproduktów, a w konsekwencji prowadzi do globalnej homogenizacji naprężeń. Jednak taki układ warstw powoduje lokalną koncentrację naprężeń i zginanie ukośne w miejscach łączenia dwóch regionów, co w konsekwencji może prowadzić do delaminacji. Dlatego istotne jest, aby zminimalizować to negatywne oddziaływanie poprzez stopniową zmianę grubości laminatu. Z racji tego, że w metodyce Ply Based Design wszystkie warstwy są niezależne od siebie, użytkownik zmuszony jest do indywidualnego wydłużania każdej z nich, w celu uzyskania płynnego przejścia. Z uwagi na złożoność struktur międzystrefowych i specyficzne dla nich wymagania pod względem projektowania, dodatek FibersimTM oferuje metodykę Zone Based Design, czyli modelowanie strefowe.

Rysunek 4: Przykładowe warstwy stworzone przy pomocy metodyki Ply Based Design

Zone Based Design

Metoda ta zakłada podział całej powierzchni formy na skończoną liczbę stref o stałych grubościach. Do każdej z nich przypisana jest specyfikacja materiałowa, zawierająca w sobie informację o materiale i orientacji poszczególnych warstw, a także granica. Podstawową zaletą tej metodyki jest możliwość tworzenia i edycji regionów przejścia pomiędzy strefami z poziomu strefy. Nie jest konieczne tworzenie osobnej granicy dla każdej z warstw. Program automatycznie rozpoznaje miejsce, w którym laminat zmienia swoją grubość i automatycznie wydłuża poszczególne warstwy tak, aby tworzyły płynny spadek.

Rysunek 5: Strefy utworzone przy pomocy Zone Based Design

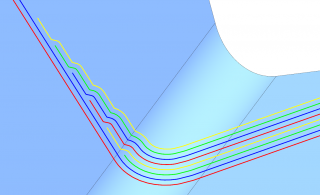

Rysunek 6: Region przejścia pomiędzy strefami

Rysunek 7: Przekrój przez region przejścia pomiędzy strefami

Na rysunku 5 zostały pokazane dwie strefy: ZONE002 – posiadająca dwie warstwy i ZONE003 – składająca się z sześciu warstw. Program automatycznie wydłużył cztery ostatnie warstwy strefy ZONE003, tworząc przejście bez uskoku (Rysunek 6 i 7). Ponadto dwie pierwsze warstwy, występujące zarówno w jednej, jak i drugiej strefie, zostały połączone, tworząc dwie pełne warstwy. Użytkownik ma do dyspozycji szereg parametrów, którymi może decydować o końcowej konfiguracji przejścia; czy ma przebiegać ono w sposób równomierny, czy zmienny; w jakiej odległości mają się znajdować granice sąsiadujących ze sobą warstw, a także czy i w jaki sposób mają zostać przycięte. Te wszystkie informacje są gromadzone wewnątrz programu FibersimTM, co sprawia, że każda zmiana w projekcie struktury kompozytowej będzie skutkowała ponownym zbudowaniem warstw, uwzględniającym nową specyfikację materiałową oraz wcześniej zdefiniowane parametry. Jest to oszczędność, która zmniejsza nakład pracy niezbędny przy tworzeniu każdej nowej części.

Rysunek 8: Nakładające się regiony przejściowe

Multi-Ply Design

Metodyka Zone Based Design zakłada, że tworzone strefy muszą pokrywać całą powierzchnię formy, bez żadnych pustych miejsc, a dodatkowo nie mogą się one nakładać na siebie. Tworząc detal, który będzie składał się z warstw globalnych, a tylko miejscowo będzie wzmocniony dodatkowymi warstwami laminatu, tworzenie stref nie będzie dogodną metodą. Należałoby stworzyć osobne strefy dla wzmocnionych regionów, a dodatkowe dla pozostałych. W rzeczywistości w detalu można byłoby wyróżnić strefy wzmocnione, które zostały nałożone na globalne warstwy. Aby w pełni odwzorować powyższą sytuację, użytkownik może wykorzystać ostatnią z opisywanych metodyk - Multi-Ply Design. Zostanie ona omówiona w kolejnym wpisie, wraz możliwościami sprawdzania projektu, symulowania zachowania włókna podczas laminowania, a także tworzenia dokumentacji technologicznej.