+48 71 780 30 20 / info@camdivision.com

Metodyki w projektowaniu struktur kompozytów polimerowo-włóknistych z wykorzystaniem programu Fibersim – część druga

W poprzednim wpisie zostały zaprezentowane metodyki Ply Based Design, Zone Based Design. Natomiast w tym zostanie omówiona ostatnia metodyka - Multi-Ply Design, wraz z możliwościami sprawdzania projektu, symulowania zachowania włókna podczas laminowania, a także tworzenia dokumentacji technologicznej.

Multi-Ply Design

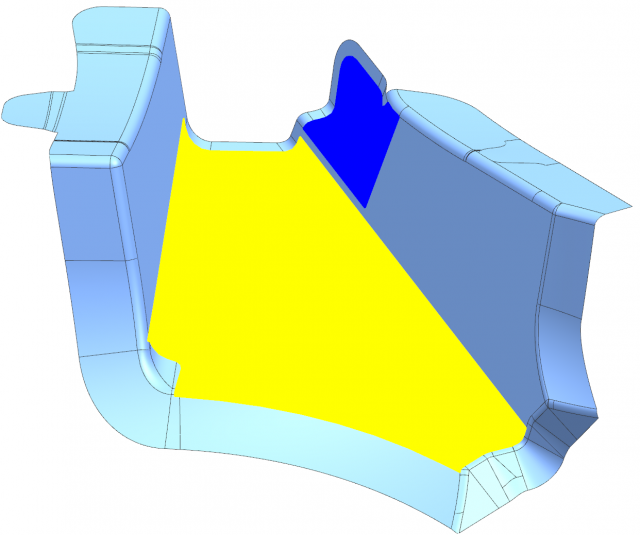

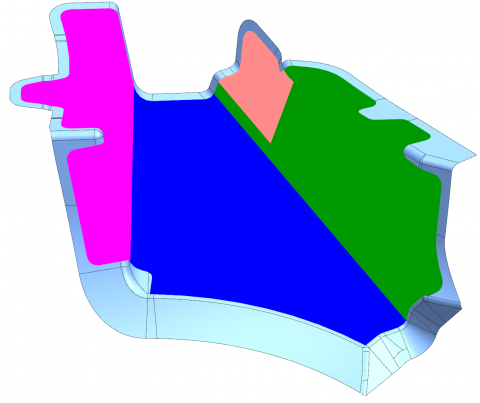

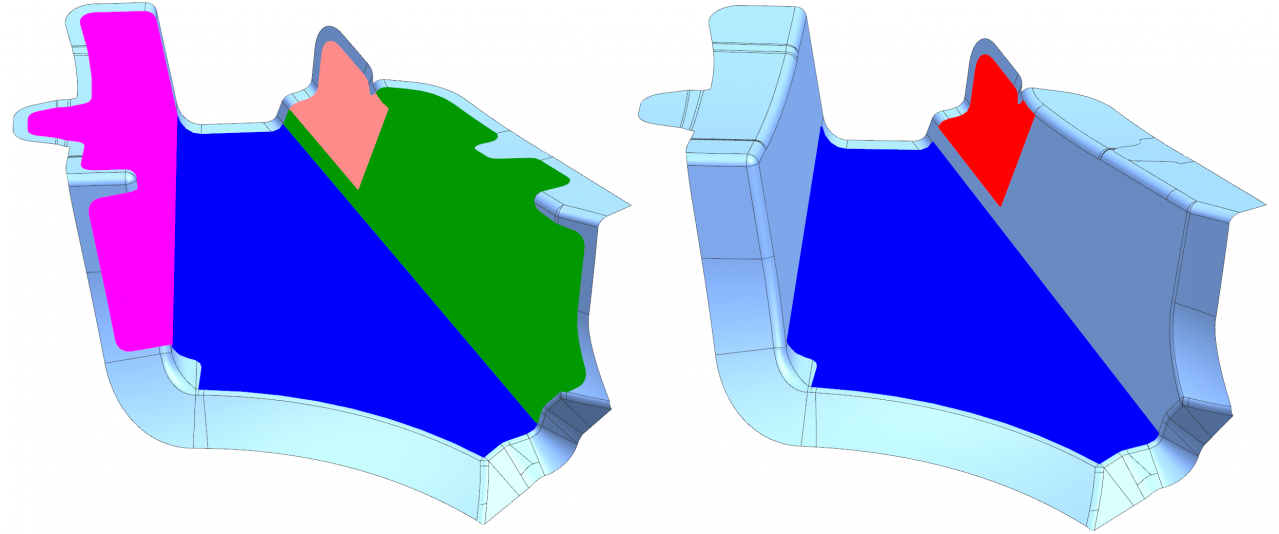

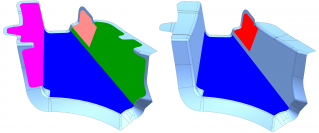

Omawiana w poprzednim wpisie metodyka Zone Based Design zakłada, że tworzone strefy muszą pokrywać całą powierzchnię formy, bez żadnych pustych miejsc, a dodatkowo nie mogą się one nakładać na siebie. Tworząc detal, który będzie składał się z warstw globalnych, a tylko miejscowo będzie wzmocniony dodatkowymi warstwami laminatu, tworzenie stref nie będzie dogodną metodą. Należałoby stworzyć osobne strefy dla wzmocnionych regionów, a dodatkowe dla pozostałych. W rzeczywistości w detalu można byłoby wyróżnić strefy wzmocnione, które zostały nałożone na globalne warstwy. Aby w pełni odwzorować powyższą sytuację, użytkownik może wykorzystać ostatnią z opisywanych metodyk - Multi-Ply Design. Na rysunku 9 pokazano element, z nałożoną identyczną strukturą kompozytową. Za pomocą metody Zone Based Design użytkownik zmuszony jest do definicji czterech stref - dwóch dla miejsc wzmocnionych oraz dwóch dla pozostałych regionów. Metodyka Multi-Ply Design wymaga zastosowania jedynie dwóch stref, w celu osiągnięcia tego samego efektu.

Rysunek 9: Porównanie elementu zaprojektowanego za pomocą metodyki Zone Based Design, a Multi-Ply Design

Łączy ona zalety zarówno metodyki Ply Based Design, gdyż warstwy globalne mogą być zdefiniowane bez konieczności tworzenia stref, jak również metodyki Zone Based Design, gdyż warstwy wzmacniające mogą być pogrupowane w strefy. Pozwala to zarówno na szybkie tworzenie głównych warstw, jak i wygodne zarządzanie regionami przejścia pomiędzy regionami o większej a mniejszej grubości.

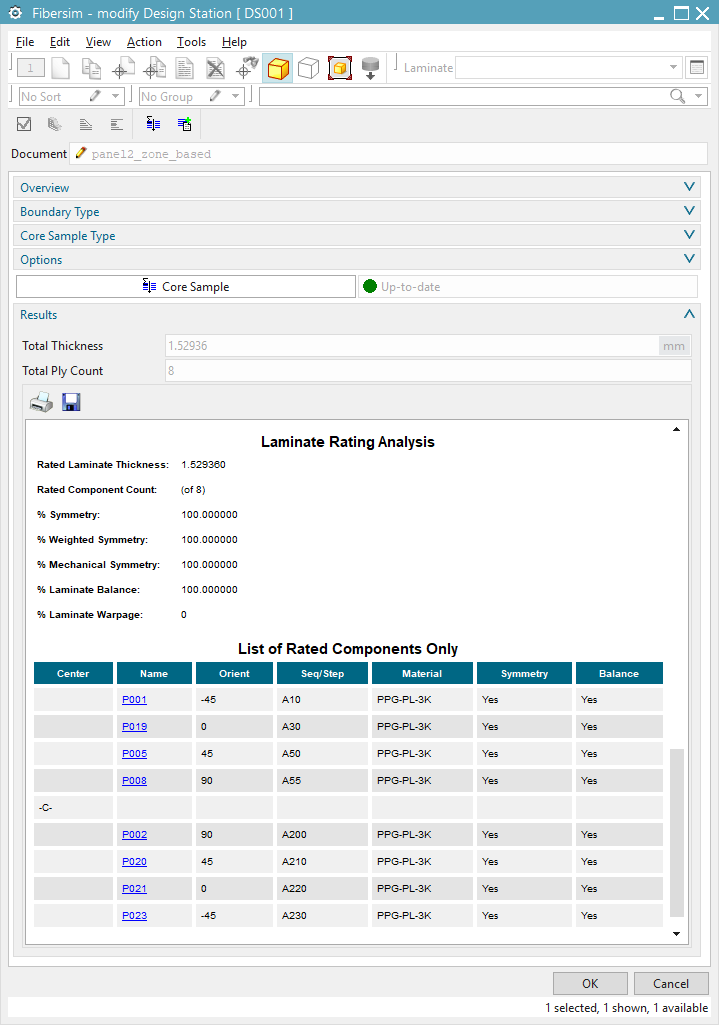

Sprawdzenie projektu

Bez względu na użytą metodykę, przed przystąpieniem do kolejnych etapów projektowania, należy sprawdzić, czy stworzona struktura spełnia postawione jej wymagania. Po pierwsze, użytkownik programu FibersimTM może skorzystać z możliwości tworzenia przekrojów przez strukturę kompozytową (Rysunek 7). Na przecięciu, utworzonym za pomocą płaszczyzny bądź krzywej, możliwe jest sprawdzenie poprawności ułożenia warstw np.: pod kątem orientacji kolejno na sobie ułożonych warstw tkaniny lub też podejrzenia rampy powstałej ze stopniowo wydłużanych warstw. Ponadto w celu przeprowadzenia bardziej szczegółowej inspekcji możliwa jest do pobrania wirtualna próbka laminatu w określonym miejscu za pomocą polecenia Design Station. Pozwala ona na uzyskanie informacji na temat liczby warstw, ich poszczególnych grubości oraz rzeczywistego kierunku włókna. Dodatkowo dostarcza sumaryczną informację na temat całkowitej grubości w danym miejscu, a także parametrów, takich jak: symetria, czy zbalansowanie laminatu. Znajomość tych parametrów pozwala już na etapie projektu zapobiec niezamierzonym odkształceniom danej części pod obciążeniem oraz zminimalizować ryzyko wystąpienia naprężeń szczątkowych. Ponadto posługując się danymi na temat rozszerzalności cieplnej materiałów, program określa przewidywalne wypaczenie części, związane z nierównomiernie rozszerzającymi się warstwami laminatu. Oprócz kontroli czynników wpływających na wytrzymałość części oraz jej zachowanie pod obciążeniem mechanicznym i termicznym, program przelicza powierzchnię, masę oraz koszt półproduktów niezbędnych do wytworzenia zaprojektowanej struktury kompozytowej.

Rysunek 10: Informacje uzyskane za pomocą operacji Design Station

Symulacja i dokumentacja technologiczna

Powyższe działania, sprawdzające poprawność projektu oraz zgodność z założeniami projektowymi, są niewystarczające do poprawnego wytworzenia danej struktury. Przed przejściem do realizacji należy zasymulować zachowanie włókna w trakcie procesu laminowania, aby przewidzieć miejsca defektów. Jest to czynność wyjątkowo trudna, gdyż końcowe ułożenie poszczególnych włókien zależy od wielu czynników, jak np.: początkowy punkt przyłożenia tkaniny, sposób propagacji i prowadzenia włókien. Stąd też w programie FibersimTM istnieją rozbudowane możliwości symulacji tego procesu z uwzględnieniem wyżej wymienionych czynników. Rezultaty tej symulacji mogą posłużyć do wprowadzenia zmian w poszczególnych warstwach, celem lepszego ułożenia w formie (podziały, nacięcia, zmiana metody układania), ale również dostarczają istotnych informacji na temat rzeczywistej orientacji włókna, tak istotnej, pod kątem wiarygodności wyników analiz wytrzymałościowych.

Rysunek 11: Wyniki symulacji deformacji włókna

Końcowym etapem jest wygenerowanie rozkrojów tkaniny oraz stworzenie dokumentacji technologicznej. Każdy rozkrój może być wygenerowany do osobnego pliku, a dodatkowo może być opatrzony dodatkowymi krzywymi pomocniczymi, czy adnotacjami. Do wspieranych formatów należą zarówno te uniwersalne, jak DWG, czy DXF, a także głównych producentów ploterów. Tworząc dokumentację technologiczną, program FibersimTM umożliwia automatyczne wygenerowanie arkuszy do każdej warstwy z rozkrojem płaskim, rzutem formy z zaznaczonym miejscem, gdzie wybrany rozkroju ma zostać umieszczony wraz z niezbędnymi informacjami o sobie propagacji włókna oraz parametrami warstwy, np.: kolejność, orientacja i materiał.

Rysunek 12: Arkusz dokumentacji technologicznej

Podsumowanie

W tym oraz poprzednim wpisie zostały zaprezentowane metodyki w projektowaniu struktur kompozytów polimerowo-włóknistych. W zależności od typu elementu, jego skomplikowania geometrycznego i strukturalnego użytkownik może zdecydować się na metodykę Ply Based Design, Zone Based Design lub Multi-Ply Design. Niezależnie od wybranej metodyki, projektowa część procesu jest uzupełniana przez symulację laminowania, pozwalającą wychwycić już na wczesnym etapie możliwe defekty ułożenia tkaniny. Łącząc to z rozbudowanymi możliwościami kontroli laminatu, a także eksportu oraz tworzenia dokumentacji, użytkownik otrzymuje kompletne narzędzie, pozwalające na efektywne projektowanie. Korzystając z programu FibersimTM, użytkownik może zgromadzić całość informacji o strukturze kompozytowej wewnątrz jednego systemu, co przekłada się na lepszą wymianę danych pomiędzy różnymi działami, a w konsekwencji pozwala uniknąć błędów. Dzięki temu tworzone komponenty są dużo lepszej jakości, jednocześnie przy znacznym skróceniu czasu projektowania.