+48 71 780 30 20 / info@camdivision.com

Korekcja średnicowa raz jeszcze

Prawidłowo zastosowana średnicowa korekcja narzędzia umożliwia modyfikację wymiarów wykonywanego detalu bez ingerencji programisty.

Zmiany mogą być dokonywane przez operatora, który wprowadzając poprawki w tabeli narzędzi maszyny może korygować przebieg drogi frezu tak aby uzyskać oczekiwany wymiar.

https://www.camdivision.pl/pl/uslugi/wersje-testowe

Artykuł ten jest rozszerzeniem wcześniejszego wpisu na blogu:

https://www.camdivision.pl/pl/blog/dwa-sposoby-stosowania-korekcji-promienia-narzedzia-frezowanie-w-nx-cam

Zabieg wykorzystywania korekcji średnicowej najczęściej stosowany jest przy obróbkach „na stałym Z-cie". Do najbardziej typowych operacji dla takich ścieżek narzędzia należą min. : FLOOR_WALL, PLANAR_PROFILING, PLANAR_MILL, ZLEVEL_PROFILE_STEEP, … itp.

Zastosowanie korekcji 2D (bo o niej tutaj mowa) skutkuje pojawieniem się w kodzie NC takich komend jak G41/G42 czy RL/RR. Samo natomiast odwołanie korekcji to odpowiednio G40 lub R0.

Na wstępie warto zaznaczyć, że nie ma uniwersalnych ustawień dla każdej maszyny na świecie. Kod NC z wykorzystaniem korekcji narzędzia może być różny w zależności od maszyny, przyjętego sposobu pracy w danej firmie, a nawet tego jaki element jest aktualnie wykonywany.

NX CAM posiada szereg opcji, które pozwalają na prawidłową definicję kodu NC dla konkretnego przypadku.

Spróbujmy przez chwilę przyjrzeć się prostemu przykładowi, który pozwoli lepiej zrozumieć całe zagadnienie.- Do obróbki przeznaczone są zielone ścianki widoczne na modelu części.

- Użyto narzędzia walcowego o średnicy 10mm i zastosowano dojazd do materiału (oraz odjazd) na odcinku 10mm (dla przypomnienia ruchy żółte to wejście w materiał, a ruchy białe to wyjście z materiału).

- Operacja wykonywana jest bez pozostawiania dodatkowych naddatków (czyli „na gotowo").

Ścieżka bez korekcji narzędzia

Na początek warto przeanalizować ścieżkę bez załączonej korekcji średnicowej.

Jest to najprostsza sytuacja, kiedy parametr Cutcom Location (Położenie korekcji promieni) ustawiony jest jako None (Brak).

Obrabiarka nie będzie korzystała ze średnicy w tabeli narzędzi, a kod NC jest zaprogramowany „na środek wrzeciona". Nawet jeśli średnicę naszego freza 10mm opiszemy w maszynie przez pomyłkę jako np. 50mm nic się nie stanie ponieważ w kodzie NC nie występuje G41 ani G42.

% O01__brak_korekcji_nominal () (Maszyna: NAZWA MASZYNY) (Czas obrobki: 0h 0min 17s) ( LISTA NARZEDZI: ) ( ------------------------------------------------------------ ) (NR NAZWA SREDNICA WYSIEG Z MIN. ) ( ------------------------------------------------------------ ) (1 MILL__10R0 10 50 -10.000 ) ( ------------------------------------------------------------ ) N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: PLANAR_MILL) N5 (Naddatek: 0.00/0.00) N6 G28 G91 Z0. N7 G90 N8 T01 M06 N9 (Narzedzie: MILL__10R0) N10 (D=10.000; R1=0.000) N11 S3500 M03 N12 G00 X60. Y-55. N13 G43 Z10. H01 N14 M08 (ON plyn) N15 Z-7. N16 G01 Z-10. F1400. N17 X50. N18 X20. N19 Y-35. N20 G03 X15. Y-30. R5. N21 G01 X0.0 N22 X-10. N23 Z-7. N24 G00 Z10. N25 M09 (OFF plyn) N26 M05 N27 G28 G91 Z0. N28 G90 N29 M30 %

Tym samym jeśli nie uda się nam uzyskać prawidłowego wymiaru frezowanej ścianki potrzebujemy od programisty nowy program, skorygowany o oczekiwaną wartość.

Dla przykładu jeśli narzędzie było ostrzone i rzeczywiście ma teraz średnicę 9,8mm to kod NC musi zostać skorygowany o 0,1mm.

Oczywiście są to tylko rozważania czysto matematyczne i nie bierzemy pod uwagę dokładności maszyny, bicia oprawki, temperatury, ugięcia narzędzia, chłodzenia, rodzaju materiału, sztywności zamocowania części … itd., itd.% O02__brak_korekcji_zmiana_srednicy () (Maszyna: NAZWA MASZYNY) (Czas obrobki: 0h 0min 17s) ( LISTA NARZEDZI: ) ( ------------------------------------------------------------ ) (NR NAZWA SREDNICA WYSIEG Z MIN. ) ( ------------------------------------------------------------ ) (1 MILL__10R0 9.8 50 -10.000 ) ( ------------------------------------------------------------ ) N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: PLANAR_MILL) N5 (Naddatek: 0.00/0.00) N6 G28 G91 Z0. N7 G90 N8 T01 M06 N9 (Narzedzie: MILL__10R0) N10 (D=9.800; R1=0.000) N11 S3500 M03 N12 G00 X60. Y-54.9 N13 G43 Z10. H01 N14 M08 (ON plyn) N15 Z-7. N16 G01 Z-10. F1400. N17 X50. N18 X20.1 N19 Y-35. N20 G03 X15. Y-29.9 R5.1 N21 G01 X0.0 N22 X-10. N23 Z-7. N24 G00 Z10. N25 M09 (OFF plyn) N26 M05 N27 G28 G91 Z0. N28 G90 N29 M30 %

Ścieżka z korekcją średnicową

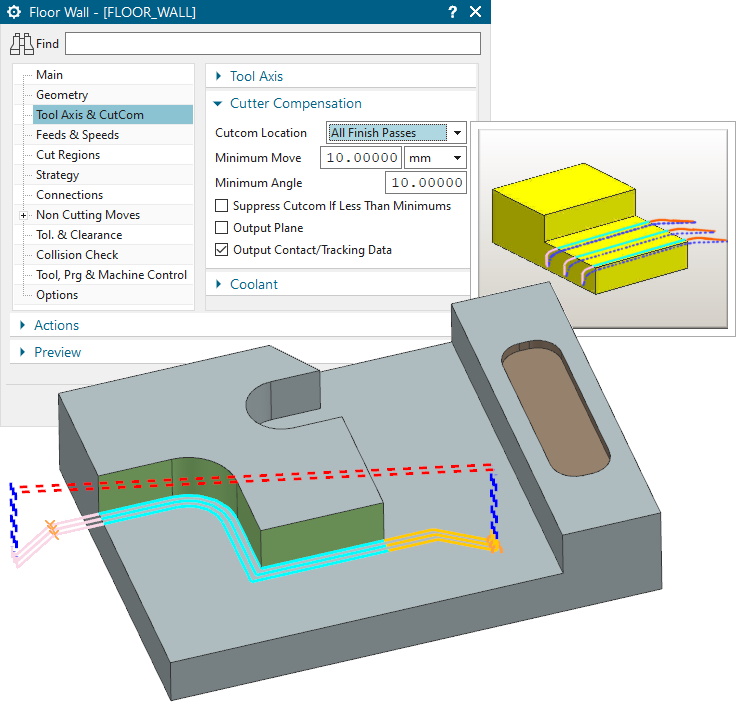

Aby uniknąć przedstawionej powyżej konieczności przerabiania ścieżki w oprogramowaniu CAM stosuję się średnicową korekcję narzędzia. W NX CAM zostaje ona aktywowana gdy parametr Cutcom Location (Położenie korekcji promieni) ustawiony jest inaczej niż None (Brak) – dla przykładu posłużymy się teraz opcją All Finish Passes (Wszystkie ścieżki wykańczające).

Najważniejsze pytanie na jakie trzeba sobie na tym etapie odpowiedzieć sprowadza się do tego czy ma zostać utworzona ścieżka narzędzia z korekcją dla osi wrzeciona, czy też ścieżka narzędzia z korekcją dla punktu styku narzędzia (możemy na potrzeby tego artykułu nazwać je umownie korekcją osiową oraz korekcją krawędziową).

Korekcja osiowa

Jest to sytuacja gdy w kodzie pojawia się G41/G42 ale wciąż ścieżka programowana jest dla środka wrzeciona. Ten przypadek w praktyce stosowany jest zwykle rzadziej ponieważ w tabeli narzędzi maszyny należy określić jedynie „zużycie" frezu, pomijając jego faktyczną średnicę.

Przekładając to na przykład praktyczny średnicę naszej ostrzonej „10-tki" zamiast faktycznej wartości 9,8mm (lub promień 4,9mm – w zależności od sterownika) należało by opisać jako wartość -0,2mm (lub -0,1mm w zależności do sterownika).

Taka definicja frezu wciąż umożliwia poprawną pracę z wykorzystaniem programu utworzonego w NX CAM oraz pozwala dodatkowo modyfikować uzyskiwany wymiaru obrabianej części poprzez regulację zużycia w tabeli maszyny.

Sytuacja staje się jednak niewygodna gdy operator chce samodzielnie wykonać program napisany przez niego ręcznie, z wykorzystaniem sterownika obrabiarki (kiedy pomija oprogramowanie CAM i programuje maszynę potocznie mówiąc „z palca"). Wtedy należałoby ponownie zmodyfikować zapis w tabeli narzędzi maszyny.

- Cutcom Location (Położenie korekcji promieni) ustawiony jest jako All Finish Passes (Wszystkie ścieżki wykańczające) lub Final Finish Pass (Ostatnia ścieżka wykańczająca).

- Przełącznik Output Contact/Tracking Data (Dane wyjściowe punktu kontaktu/śledzenia) nie jest aktywny.

Sama ścieżka narzędzia niewiele się różni od poprzedniej ponieważ wciąż jej przebieg pokrywa się z osią frezu (czyli jednocześnie z osią wrzeciona obrabiarki).

Warto jednak zauważyć, że na początku i końcu ścieżki pojawił się dodatkowy ruch (o tym nieco więcej za chwilę), a użycie przycisku Replay (Odtwórz) powoduje wyświetlanie charakterystycznego „kółeczka" (miejsce załączenia korekcji) oraz „krzyżyka" (miejsce wyłączenia korekcji).

W linii N18 korekcja zostaje przywołana, natomiast w N26 następuje jej odwołanie.

% O03__korekcja_osiowa () (Maszyna: NAZWA MASZYNY) (Czas obrobki: 0h 0min 18s) ( LISTA NARZEDZI: ) ( ------------------------------------------------------------ ) (NR NAZWA SREDNICA WYSIEG Z MIN. ) ( ------------------------------------------------------------ ) (1 MILL__10R0 10 50 -10.000 ) ( ------------------------------------------------------------ ) N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: PLANAR_MILL) N5 (Naddatek: 0.00/0.00) N6 G28 G91 Z0. N7 G90 N8 T01 M06 N9 (Narzedzie: MILL__10R0) N10 (D=10.000; R1=0.000) N11 S3500 M03 N12 G00 X69.848 Y-56.736 N13 G43 Z10. H01 N14 M08 (ON plyn) N15 Z-7. N16 G01 Z-10. F1400. N17 (Korekcja ON) N18 G41 X60. Y-55. D01 N19 X50. N20 X20. N21 Y-35. N22 G03 X15. Y-30. R5. N23 G01 X0.0 N24 X-10. N25 (Korekcja OFF) N26 G40 X-19.848 Y-31.736 N27 Z-7. N28 G00 Z10. N29 M09 (OFF plyn) N30 M05 N31 G28 G91 Z0. N32 G90 N33 M30 %

Korekcja krawędziowa

Jest to sytuacja gdy w kodzie pojawia się G41/G42 oraz dodatkowo ścieżka programowana jest dla miejsca gdzie narzędzie styka się z obrabianą ścianką modelu (krawędź frezu). Ten przypadek w praktyce stosowany jest zwykle częściej ponieważ w tabeli narzędzi maszyny należy określić faktyczną średnicę narzędzia (lub połowę średnicy – w zależności od sterownika).

Przekładając to na przykład praktyczny średnicę naszej ostrzonej „10-tki" należało by opisać jako wartość 9,8mm (lub promień 4,9mm – w zależności od sterownika).

Taka definicja frezu jest bardzo wygodna ponieważ kiedy operator programuje maszynę „z palca" (czyli pomija oprogramowanie CAM ) to nie musi nic zmieniać w tabeli narzędzi obrabiarki.

- Cutcom Location (Położenie korekcji promieni) ustawiony jest jako All Finish Passes (Wszystkie ścieżki wykańczające) lub Final Finish Pass (Ostatnia ścieżka wykańczająca).

- Przełącznik Output Contact/Tracking Data (Dane wyjściowe punktu kontaktu/śledzenia) jest aktywny.

Sama ścieżka narzędzie wyraźnie się różni od poprzedniej ponieważ (poza możliwością wyświetlania charakterystycznego „kółeczka" i „krzyżyka") jej przebieg pokrywa się krawędzią ścianki (ścieżka narzędzia jest jakby „przyklejona" do obrabianej ścianki).

Wszystko to przekłada się na zmianę zapisu współrzędnych w kodzie NC. Współrzędne są wyliczone dla kształtu obrabianej ścianki, a sterowanie maszyny odsuwa oś frezu o połowę średnicy naszego narzędzia zapisanego w tabeli obrabiarki.

W praktyce dla omawianego przykładu (w porównaniu z poprzednim przypadkiem) wartości zmienią się o 10/2 = 5mm.

Dla uzyskania oczekiwanego wymiaru programista również nie musi wprowadzać poprawek gdyż operator może to zrobić samodzielnie przy użyciu tabeli narzędzi w obrabiarce.% O04__korekcja_krawedziowa () (Maszyna: NAZWA MASZYNY) (Czas obrobki: 0h 0min 18s) ( LISTA NARZEDZI: ) ( ------------------------------------------------------------ ) (NR NAZWA SREDNICA WYSIEG Z MIN. ) ( ------------------------------------------------------------ ) (1 MILL__10R0 10 50 -10.000 ) ( ------------------------------------------------------------ ) N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: PLANAR_MILL) N5 (Naddatek: 0.00/0.00) N6 G28 G91 Z0. N7 G90 N8 T01 M06 N9 (Narzedzie: MILL__10R0) N10 (D=10.000; R1=0.000) N11 S3500 M03 N12 G00 X69.848 Y-56.736 N13 G43 Z10. H01 N14 M08 (ON plyn) N15 Z-7. N16 G01 Z-10. F1400. N17 (Korekcja ON) N18 G41 X60. Y-50. D01 N19 X50. N20 X25. N21 Y-35. N22 G03 X15. Y-25. R10. N23 G01 X0.0 N24 X-10. N25 (Korekcja OFF) N26 G40 X-19.848 Y-31.736 N27 Z-7. N28 G00 Z10. N29 M09 (OFF plyn) N30 M05 N31 G28 G91 Z0. N32 G90 N33 M30 %

Warto też zwrócić uwagę, że aktywacja Output Contact/Tracking Data (Dane wyjściowe punktu kontaktu/śledzenia) powoduje dezaktywację takich opcji jak np. Adjust Feed Rate (Dostosuj posuw roboczy), a parametr Convex Corners (Wypukłe naroża) zaczyna mieć znaczenie dopiero w momencie pojawienia się dodatkowych ścieżek pomocniczych (więcej o tym już za chwilę).

Tym sposobem podstawowe zagadnienie zostało omówione.

Zastanówmy się teraz za co odpowiadają pozostałe opcje.

„Wszystkie ścieżki wykańczające" oraz „Ostatnia ścieżka wykańczająca"

Działanie tych parametrów uwidacznia się dopiero wtedy gdy powieli się ścieżkę w taki sposób aby stopniowo przybliżać się do materiału, zmniejszając naddatek, aż do uzyskania ostatniej ścieżki wykańczającej. Mówimy tutaj umownie o „dodatkowych ścieżkach pomocniczych". Jeśli naddatku jest zbyt wiele aby wykończyć dany element „na jedno przejście" można wykorzystać pomocnicze ścieżki, odsunięte o zadaną szerokość skrawania (mowa tutaj o szerokości Ae – nie myl z głębokością skrawania Ap).

Jeśli Cutcom Location (Położenie korekcji promieni) ustawione jest jako All Finish Passes (Wszystkie ścieżki wykańczające) to kompensacja zostaje załączona na wszystkich przejściach narzędzia.

Kompensacja w kodzie NC jest 3-ktotnie przywoływana i 3-krotnie odwoływana (dla każdego przejścia frezu: 2 przejścia pomocnicze + 1 przejście docelowe).

% O05__korekcja_krawedziowa_wszystkie_przejscia () (Maszyna: NAZWA MASZYNY) (Czas obrobki: 0h 0min 29s) ( LISTA NARZEDZI: ) ( ------------------------------------------------------------ ) (NR NAZWA SREDNICA WYSIEG Z MIN. ) ( ------------------------------------------------------------ ) (1 MILL__10R0 10 50 -10.000 ) ( ------------------------------------------------------------ ) N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: FLOOR_WALL) N5 (Naddatek: 0.00/0.00/0.00) N6 G28 G91 Z0. N7 G90 N8 T01 M06 N9 (Narzedzie: MILL__10R0) N10 (D=10.000; R1=0.000) N11 S3500 M03 N12 G00 X69.848 Y-59.736 N13 G43 Z10. H01 N14 M08 (ON plyn) N15 Z-7. N16 G01 Z-10. F1400. N17 (Korekcja ON) N18 G41 X60. Y-53. D01 N19 X50. N20 X22. N21 Y-35. N22 G03 X15. Y-28. R7. N23 G01 X0.0 N24 X-10. N25 (Korekcja OFF) N26 G40 X-19.848 Y-34.736 N27 Z-7. N28 G00 Z10. N29 X69.848 Y-58.236 N30 Z-7. N31 G01 Z-10. N32 (Korekcja ON) N33 G41 X60. Y-51.5 N34 X50. N35 X23.5 N36 Y-35. N37 G03 X15. Y-26.5 R8.5 N38 G01 X0.0 N39 X-10. N40 (Korekcja OFF) N41 G40 X-19.848 Y-33.236 N42 Z-7. N43 G00 Z10. N44 X69.848 Y-56.736 N45 Z-7. N46 G01 Z-10. N47 (Korekcja ON) N48 G41 X60. Y-50. N49 X50. N50 X25. N51 Y-35. N52 G03 X15. Y-25. R10. N53 G01 X0.0 N54 X-10. N55 (Korekcja OFF) N56 G40 X-19.848 Y-31.736 N57 Z-7. N58 G00 Z10. N59 M09 (OFF plyn) N60 M05 N61 G28 G91 Z0. N62 G90 N63 M30 %

Jeśli Cutcom Location (Położenie korekcji promieni) ustawione jest jako Final Finish Pass (Ostatnia ścieżka wykańczająca) to kompensacja zostaje załączona tylko na ostatnim przejściu narzędzia (komenda G41 pojawia się dopiero na ostatnim etapie ścieżki, w linijce N42).

% O06__korekcja_krawedziowa_ostatnie_przejscie () (Maszyna: NAZWA MASZYNY) (Czas obrobki: 0h 0min 27s) ( LISTA NARZEDZI: ) ( ------------------------------------------------------------ ) (NR NAZWA SREDNICA WYSIEG Z MIN. ) ( ------------------------------------------------------------ ) (1 MILL__10R0 10 50 -10.000 ) ( ------------------------------------------------------------ ) N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: FLOOR_WALL) N5 (Naddatek: 0.00/0.00/0.00) N6 G28 G91 Z0. N7 G90 N8 T01 M06 N9 (Narzedzie: MILL__10R0) N10 (D=10.000; R1=0.000) N11 S3500 M03 N12 G00 X60. Y-58. N13 G43 Z10. H01 N14 M08 (ON plyn) N15 Z-7. N16 G01 Z-10. F1400. N17 X50. N18 X20. N19 G02 X17. Y-55. R3. N20 G01 Y-35. N21 G03 X15. Y-33. R2. N22 G01 X0.0 N23 X-10. N24 Z-7. N25 G00 Z10. N26 X60. Y-56.5 N27 Z-7. N28 G01 Z-10. N29 X50. N30 X20. N31 G02 X18.5 Y-55. R1.5 N32 G01 Y-35. N33 G03 X15. Y-31.5 R3.5 N34 G01 X0.0 N35 X-10. N36 Z-7. N37 G00 Z10. N38 X69.848 Y-56.736 N39 Z-7. N40 G01 Z-10. N41 (Korekcja ON) N42 G41 X60. Y-50. D01 N43 X50. N44 X25. N45 Y-35. N46 G03 X15. Y-25. R10. N47 G01 X0.0 N48 X-10. N49 (Korekcja OFF) N50 G40 X-19.848 Y-31.736 N51 Z-7. N52 G00 Z10. N53 M09 (OFF plyn) N54 M05 N55 G28 G91 Z0. N56 G90 N57 M30 %

„Ruch minimalny" oraz „Kąt minimalny"

Rozważając dotychczasowe przypadki w momencie załączenia korekcji pojawiał się dodatkowy ruch liniowy np. na współrzędne:

X69.848

Y-56.736

Należało by sobie odpowiedzieć na pytanie co to jest i skąd się to bierze ?

Otóż nie jest to nic innego niż zadeklarowany dodatkowy ruch, który można opisać za pomocą parametrów Minimum Move (Ruch minimalny) oraz Minimum Angle (Kąt minimalny). Gdy tylko obrabiana przestrzeń jest wystarczająco duża do utworzenia dodatkowego ruchu warto go stosować ponieważ całość załączenia kompensacji narzędzia odbywa się w momencie gdy frez jest jeszcze z dala od materiału.

Aby lepiej zrozumieć to zagadnienie warto popatrzeć na ścieżkę narzędzia od góry.

Przed właściwym ruchem wejścia w materiał NX CAM utworzył dodatkowy ruch liniowy o długości 10mm, pod kątem 10 stopni (wartości rozpoczęcia dodatkowego ruchu wyliczane są dla zadeklarowanej średnicy narzędzia w NX). W trakcie wykonywania pomocniczego ruchu załączana jest korekcja narzędzia i następny ruch (żółte wejście w materiał o długości 10mm) realizowany jest już z załączoną kompensacją G41.

Warto zwrócić szczególną uwagę na współrzędne linijek N12 oraz N26. Ponadto cały kod NC kończy się na numeracji N33.

% O07__korekcja_krawedziowa_dodatkowy_ruch () (Maszyna: NAZWA MASZYNY) (Czas obrobki: 0h 0min 18s) ( LISTA NARZEDZI: ) ( ------------------------------------------------------------ ) (NR NAZWA SREDNICA WYSIEG Z MIN. ) ( ------------------------------------------------------------ ) (1 MILL__10R0 10 50 -10.000 ) ( ------------------------------------------------------------ ) N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: ZLEVEL_PROFILE_STEEP) N5 (Naddatek: 0.00) N6 G28 G91 Z0. N7 G90 N8 T01 M06 N9 (Narzedzie: MILL__10R0) N10 (D=10.000; R1=0.000) N11 S3500 M03 N12 G00 X69.848 Y-56.736 N13 G43 Z10. H01 N14 M08 (ON plyn) N15 Z-9. N16 G01 Z-10. F1400. N17 (Korekcja ON) N18 G41 X60. Y-50. D01 N19 X50. N20 X25. N21 Y-35. N22 G03 X15. Y-25. R10. N23 G01 X0.0 N24 X-10. N25 (Korekcja OFF) N26 G40 X-19.848 Y-31.736 N27 Z-9. N28 G00 Z10. N29 M09 (OFF plyn) N30 M05 N31 G28 G91 Z0. N32 G90 N33 M30 %

Jeśli w parametrze Minimum Move (Ruch minimalny) wpiszę się wartość „0" to dodatkowy ruch podczas którego była załączana korekcja zostanie usunięty. Tym samym G41 zostanie aktywowane na początku ruchu wejścia w materiał i co za tym idzie kompensacja narzędzia będzie w pełni przywołana dopiero na końcu tego ruchu (czyli gdy narzędzie dotknie obrabianego materiału). W związku z powyższą sytuacją taki przypadek stosuje się raczej tylko wtedy gdy zachodzi taka konieczność (np. ciasne kieszenie, małe otwory, … itp.).

Warto zwrócić szczególną uwagę na współrzędne linijek N12 oraz N24. Ponadto cały kod NC kończy się na numeracji N31, czyli jest o dwie linijki mniej niż w poprzednim przykładzie (wynika to z brakujących dodatkowych odcinków liniowych dla załączenia i wyłączenia korekcji).

% O08__korekcja_krawedziowa_brak_dodatkowego_ruchu () (Maszyna: NAZWA MASZYNY) (Czas obrobki: 0h 0min 17s) ( LISTA NARZEDZI: ) ( ------------------------------------------------------------ ) (NR NAZWA SREDNICA WYSIEG Z MIN. ) ( ------------------------------------------------------------ ) (1 MILL__10R0 10 50 -10.000 ) ( ------------------------------------------------------------ ) N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: ZLEVEL_PROFILE_STEEP) N5 (Naddatek: 0.00) N6 G28 G91 Z0. N7 G90 N8 T01 M06 N9 (Narzedzie: MILL__10R0) N10 (D=10.000; R1=0.000) N11 S3500 M03 N12 G00 X60. Y-55. N13 G43 Z10. H01 N14 M08 (ON plyn) N15 Z-9. N16 G01 Z-10. F1400. N17 (Korekcja ON) N18 G41 X50. Y-50. D01 N19 X25. N20 Y-35. N21 G03 X15. Y-25. R10. N22 G01 X0.0 N23 (Korekcja OFF) N24 G40 X-10. Y-30. N25 Z-9. N26 G00 Z10. N27 M09 (OFF plyn) N28 M05 N29 G28 G91 Z0. N30 G90 N31 M30 %

„Zablokuj korekcję promieni, jeśli wartość jest mniejsza od minimalnej"

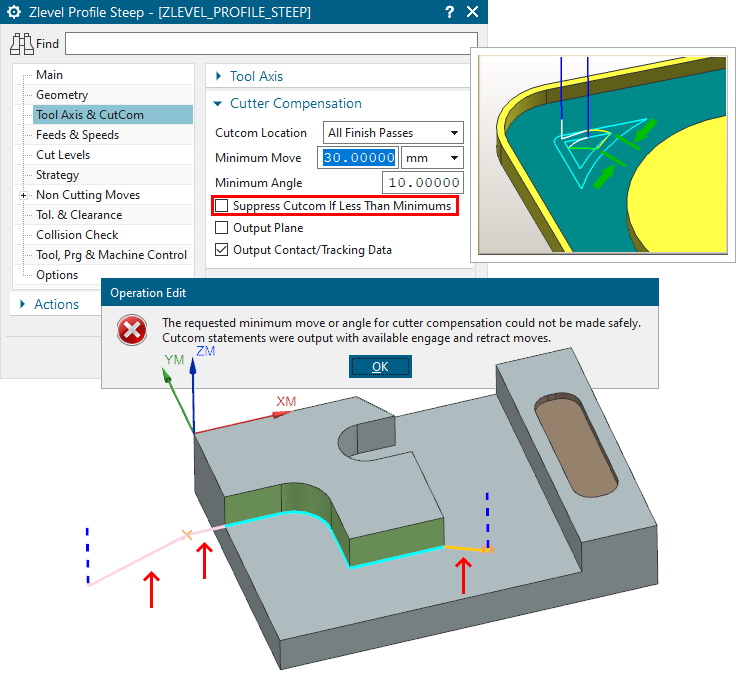

Paramter Suppress Cutcom If Less Than Minimums (Zablokuj korekcję promieni, jeśli wartość jest mniejsza od minimalnej) znajduje zastosowanie gdy dodatkowy ruch dla załączenia korekcji powoduje kolizję (np. jest zbyt długi i narzędzie uszkodziłoby inny fragment modelu).

Gdy opcja Suppress Cutcom If Less Than Minimums (Zablokuj korekcję promieni, jeśli wartość jest mniejsza od minimalnej) jest nieaktywna to ewentualny dodatkowy, kolizyjny ruch załączający korekcję zostanie pominięty ale dalsza część ścieżki narzędzia pozostaje bez zmian.

Warto zwrócić uwagę, że gdy dodatkowy ruch został wydłużony do 30mm to podczas wejścia (kolor żółty) nie może być on zastosowany i jest pomijany (ponieważ kolidowałby z inną częścią modelu).

Jednakże podczas wyjścia nie stanowi to problemu i program nadal zachowuje dodatkowy, biały ruch o długości 30mm.

% O09__blokada_dla_wartosci_minimalnej__OFF () (Maszyna: NAZWA MASZYNY) (Czas obrobki: 0h 0min 18s) ( LISTA NARZEDZI: ) ( ------------------------------------------------------------ ) (NR NAZWA SREDNICA WYSIEG Z MIN. ) ( ------------------------------------------------------------ ) (1 MILL__10R0 10 50 -10.000 ) ( ------------------------------------------------------------ ) N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: ZLEVEL_PROFILE_STEEP) N5 (Naddatek: 0.00) N6 G28 G91 Z0. N7 G90 N8 T01 M06 N9 (Narzedzie: MILL__10R0) N10 (D=10.000; R1=0.000) N11 S3500 M03 N12 G00 X60. Y-55. N13 G43 Z10. H01 N14 M08 (ON plyn) N15 Z-9. N16 G01 Z-10. F1400. N17 (Korekcja ON) N18 G41 X50. Y-50. D01 N19 X25. N20 Y-35. N21 G03 X15. Y-25. R10. N22 G01 X0.0 N23 X-10. N24 (Korekcja OFF) N25 G40 X-39.544 Y-35.209 N26 Z-9. N27 G00 Z10. N28 M09 (OFF plyn) N29 M05 N30 G28 G91 Z0. N31 G90 N32 M30 %

Gdy opcja Suppress Cutcom If Less Than Minimums (Zablokuj korekcję promieni, jeśli wartość jest mniejsza od minimalnej) jest aktywna i dodatkowy ruch powodowałby kolizję to korekcja zostanie wyłączona na całym fragmencie ścieżki narzędzia.

W omawianym przypadku kod NC nie będzie zawierał komendy G41.

% O10__blokada_dla_wartosci_minimalnej__ON () (Maszyna: NAZWA MASZYNY) (Czas obrobki: 0h 0min 16s) ( LISTA NARZEDZI: ) ( ------------------------------------------------------------ ) (NR NAZWA SREDNICA WYSIEG Z MIN. ) ( ------------------------------------------------------------ ) (1 MILL__10R0 10 50 -10.000 ) ( ------------------------------------------------------------ ) N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: ZLEVEL_PROFILE_STEEP) N5 (Naddatek: 0.00) N6 G28 G91 Z0. N7 G90 N8 T01 M06 N9 (Narzedzie: MILL__10R0) N10 (D=10.000; R1=0.000) N11 S3500 M03 N12 G00 X50. Y-55. N13 G43 Z10. H01 N14 M08 (ON plyn) N15 Z-9. N16 G01 Z-10. F1400. N17 X25. N18 G02 X20. Y-50. R5. N19 G01 Y-35. N20 G03 X15. Y-30. R5. N21 G01 X0.0 N22 X-10. N23 Z-9. N24 G00 Z10. N25 M09 (OFF plyn) N26 M05 N27 G28 G91 Z0. N28 G90 N29 M30 %

Warto wiedzieć, że jeśli do obróbki wybrane byłyby jeszcze inne obszary części to będą one rozważane odrębnie i w przypadku gdyby nie powodowały ruchów kolizyjnych to korekcja narzędzia zostanie na nich załączona.

Output Plane (Płaszczyzna wyjściowa)

Mogłoby się wydawać, że aktywacja funkcji Output Plane (Płaszczyzna wyjściowa) pozornie nic nie zmienia w ścieżce narzędzia i w większości przypadków rzeczywiście tak będzie.

Jednak dla pewnych sterowników obrabiarek i specyficznych sytuacji może być istotna informacja o wykorzystywanej płaszczyźnie obrabianej. Włączenie opcji Output Plane (Płaszczyzna wyjściowa) powoduje wyprowadzenie w pośrednim kodzie CLSF takiej informacji, która następnie może być wykorzystana przez postprocesor.

Warto zauważyć, że w linijce N18 pojawił się komenda dotycząca wyboru obrabianej płaszczyzny G17.

% O11__plaszczyzna_wyjsciowa__ON () (Maszyna: NAZWA MASZYNY) (Czas obrobki: 0h 0min 18s) ( LISTA NARZEDZI: ) ( ------------------------------------------------------------ ) (NR NAZWA SREDNICA WYSIEG Z MIN. ) ( ------------------------------------------------------------ ) (1 MILL__10R0 10 50 -10.000 ) ( ------------------------------------------------------------ ) N1 G00 G17 G21 G40 G49 G90 N2 G80 N3 G54 N4 (Nazwa operacji: ZLEVEL_PROFILE_STEEP) N5 (Naddatek: 0.00) N6 G28 G91 Z0. N7 G90 N8 T01 M06 N9 (Narzedzie: MILL__10R0) N10 (D=10.000; R1=0.000) N11 S3500 M03 N12 G00 X69.848 Y-56.736 N13 G43 Z10. H01 N14 M08 (ON plyn) N15 Z-9. N16 G01 Z-10. F1400. N17 (Korekcja ON) N18 G17 G41 X60. Y-50. D01 N19 X50. N20 X25. N21 Y-35. N22 G03 X15. Y-25. R10. N23 G01 X0.0 N24 X-10. N25 (Korekcja OFF) N26 G40 X-19.848 Y-31.736 N27 Z-9. N28 G00 Z10. N29 M09 (OFF plyn) N30 M05 N31 G28 G91 Z0. N32 G90 N33 M30 %

Korekcja dla noży tokarskich

Z uwagi na to, że noże tokarskie nie są narzędziami obrotowymi, stosowanie korekcji narzędzia ma tutaj zazwyczaj mniejsze znaczenie. Niemniej jednak jest to możliwe i w praktyce czasami wykorzystane.

Z zastosowaniem kompensacji na tokarkach ściśle powiązane jest pojęcie Tracking Points (Punkty śledzenia).Jednym z najbardziej typowych przykładów może być stworzenie ścieżki dla okrągłej płytki z użyciem Tracking Points (Punkty śledzenia) ustawionego jako „P9".

Programując ścieżkę noża tokarskiego można w bardzo podobny sposób wykorzystywać omówione powyżej opcje.

Warto zauważyć, że w linii N11 korekcja zostaje przywołana, a w linii N23 odwołana.

%_N_12__KOREKCJA_TOKARKA_MPF N1 TRANS Z75 N2 ; ###################### N3 ; OD_R5_L N4 ; ###################### N5 T1 D1 N6 LIMS=2000 N7 G96 S120 M4 N8 M8 N9 G0 X150. Z50. N10 X149.696 Z-137.844 N11 G1 G41 X130. Z-144.58 F.15 N12 G3 X100. Z-129.58 I0.0 K15. N13 G2 X91.667 Z-124.65 I-5. K0.0 N14 G3 X50. Z-100. I4.167 K24.65 N15 G1 Z-84.294 N16 G3 X40. Z-62.5 I45. K21.794 N17 X50. Z-40.706 I50. K0.0 N18 G1 Z-25. N19 G2 X1.745 Z-.015 I-25. K0.0 N20 G1 X.698 Z.003 N21 G3 X-28.255 Z14.994 I.523 K14.991 N22 X-28.236 Z15.517 I15. K0.0 N23 G1 G40 X-14.084 Z25.124 N24 G0 X150. Z50. N25 M5 N26 M2

https://www.camdivision.pl/pl/produkty/nx-cam

Na zakończenie warto poruszyć jeszcze dwie kwestie, które są bardzo ważne, a niestety często pomijane.

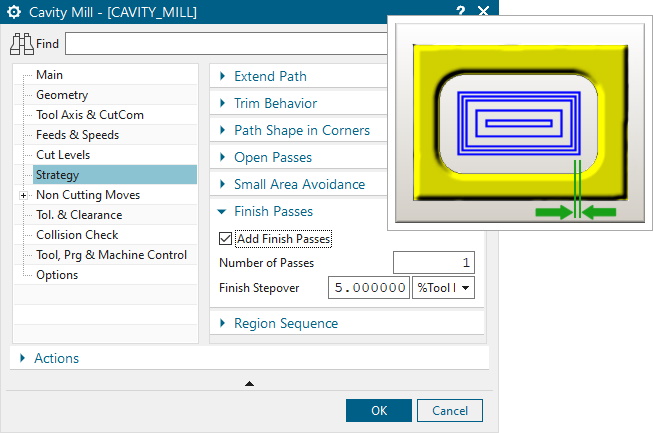

Po pierwsze

Należy pamiętać, że standardowo korekcja jest przywoływana dla ścieżek wykańczających. Czyli gdy wykorzystuje się operację do frezowania zgrubnego (np. CAVITY_MILL) to kompensacja może być załączona dopiero na ścieżkach wykańczających (jeżeli takowe zostaną aktywowane).Po drugie

Dawniej korekcje narzędzia załączało się w NX CAM poprzez odpowiednie zdarzenie UDE. Obecnie jest to metoda bardzo rzadko stosowana i niezalecana.

Należy również wziąć pod uwagę to, że algorytm ten działał niezależnie od standardowego załączenia kompensacji w oknie operacji (omawiane powyżej parametry).

Zastosowanie obu sposobów jednoczenie może więc spowodować nieoczekiwane zachowanie.

Autor:

Tomasz Ściubidło